- WITTENSTEIN Österreich

- Leistungen

- Anwendungen

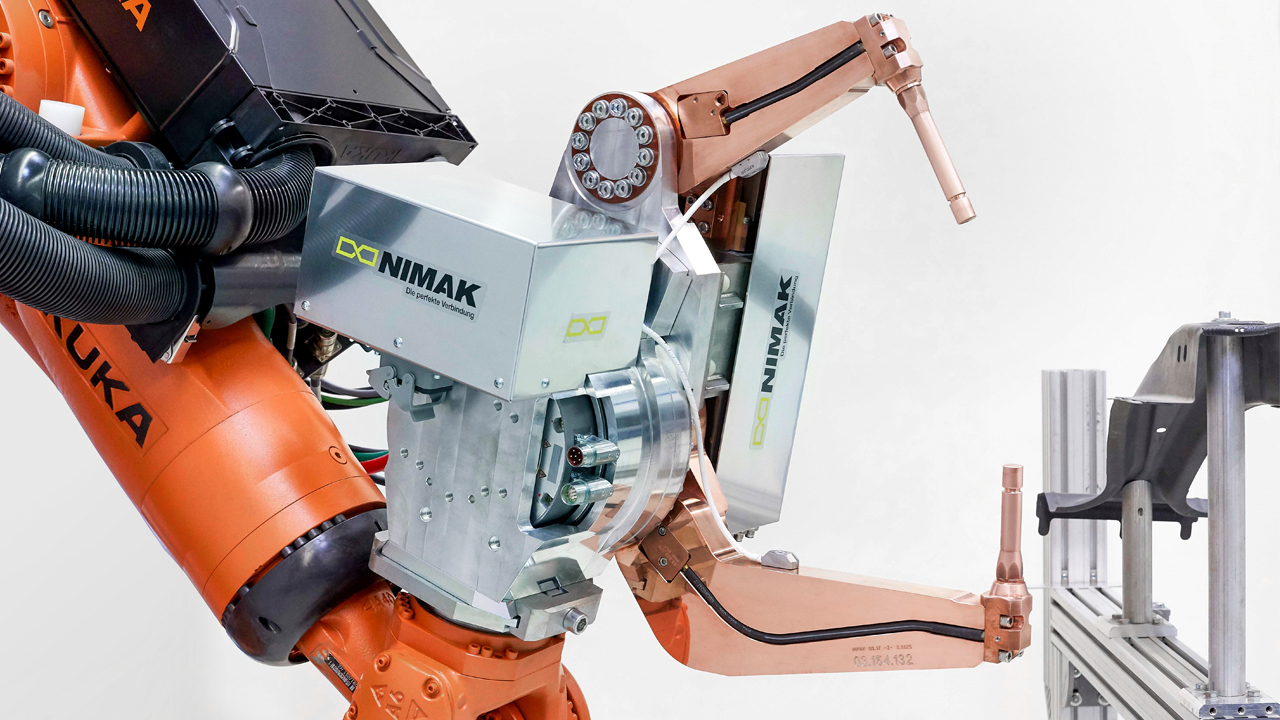

Unsere Anwendungen im Überblick

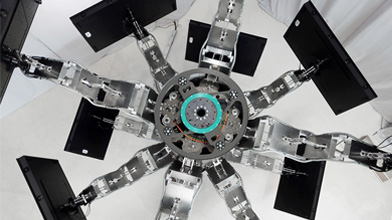

Mechatronische Antriebslösungen von WITTENSTEIN sind Ausdruck von Erfindergeist, Technologieführerschaft und Applikationskompetenz.

Unser Anspruch sind innovative und zukunftssichere Lösungen für unsere Kunden. Unsere Produkte bilden die Basis. Visionen werden zu konkreten Ideen, aus denen Produkte und mit ihnen mechatronische Antriebslösungen entstehen.